Производство ламината Tarkett

Сотрудники нашей компании посетили завод по производству ламината Tarkett в г. Мытищи,

Московской области. На сегодняшний день это самый современный и технологически оснащенный

завод по производству ламината в России. Многолетний опыт и последние разработки в процессе

производства гарантируют полное соответствие самым высоким стандартам качества.

Благодаря огромному множеству абсолютно неоспоримых инновационных решений и свойств,

ламинат занимает сегодня достойное место среди современных материалов используемых для

обустройства полов. А у всякого новшества есть свой изобретатель, в ламинировании таковым

стал зубной врач Морис Блюм. В XIX веке зубные коронки для защиты покрывали акриловой смолой.

Блюм решил нанести ее на фотографию жены, чтобы фото лучше сохранилось. Именно так было

изобретено ламинирование, а когда этим же составом покрыли доски появился ламинат.

Рассмотрим более подробно производство ламинированных покрытий.

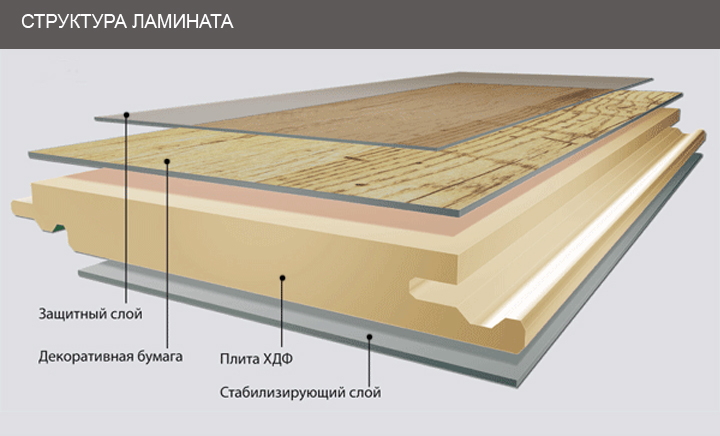

Основой ламината является прессованные древесные волокна - Оргалит.

По обеим сторонам плиты накладываются слои бумаги. Нижний слой является стабилизирущим -

оргалитная основа. Защищает ламинат от влаги, паров, грибка, плесени, придает большую

жесткость и устойчивость.

Верхний слой в виде пленки - декорированная бумага с напечатанным рисунком, именно благодаря

ей ламинат и приобретает вид дерева.

Защитный слой - это лист матовой бумаги, он же является самым верхним слоем ламината. Кроме

смолы в ее состав входит корунд - драгоценный камень, который по прочности уступает только

алмазу. Именно благодаря ему ламинат почти не истирается.

Под горячим прессом смолы в составе бумаги и оргалита плавятся и прочно скрепляют слои между

собой, а заодно защищают дерево от влаги. Чем больше смолы, тем надежнее ламинат.

После пресса большой лист ламината выходит уже размеченный на будущие доски и отправляется

на профилирование. Здесь его и разрезают, но укладывать такой ламинат на пол еще рано. Впереди

важный этап: фрезеровочный станок вырезает на досках замки, так называемые пазы, благодаря

которым доски скрепляются между собой как пазл. Замки обрабатываются воском. Воск в свою

очередь защищает стыки от попадания влаги.

Для того, чтобы продукция отвечала требованиям, предъявляемым покупателями, на заводе

существует несколько служб, контролирующих производство продукции на разных стадиях.

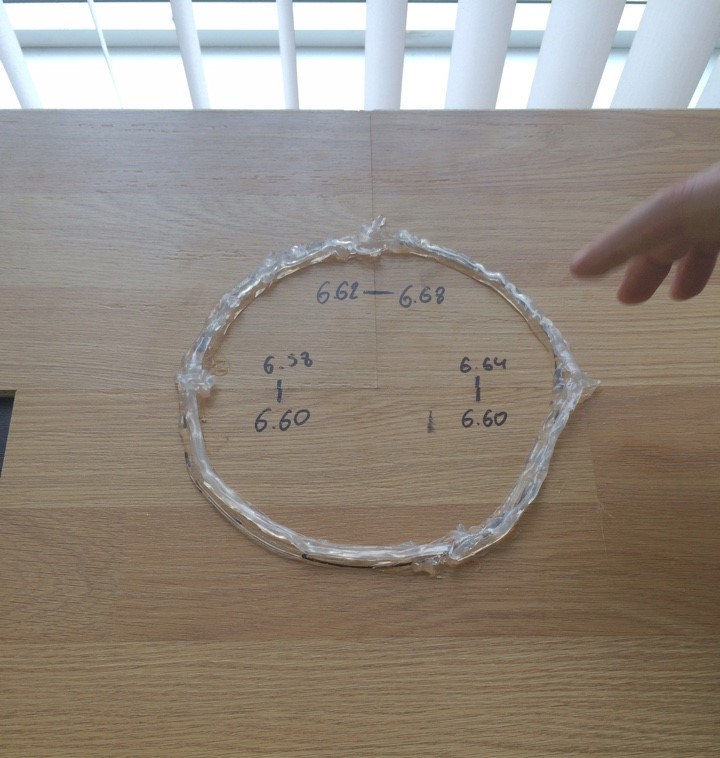

В ходе эксперимента ламинат подлежит проверке на водостойкость. Мы сымитировали лужу

на ламинате. Если ламинат разбухнет от воды, то уровень пола будет не ровный. Эту разницу

фиксируют датчики. Чтобы лужа получилась аккуратной на ламинате делают силиконовый бассейн.

Он располагается как раз на стыке нескольких досок. Испытание обычно длится около одного часа.

Следующий тест проверяет прочность ламинированной доски.

На ламинат кладут копировальную бумагу и сбрасывают металлический шарик с высоты почти

двух метров. Если на ламинате останутся следы от копирки, значит в том месте образовались

микротрещины. Если поверхность оказалась чистой, это означает, что ламинат выдержал удар.

Тест на истирание.

К катушке прикреплена наждачная бумага, которая с большой скоростью трется о ламинат, после

двух тысяч оборотов ламинат должен оставаться в первоначальном виде. В ходе эксперимента мы

видим, что ламинат с блеском выдерживает это испытание.

Посещение завода и качественное обучение каждого из присутствующих сотрудников стал важным

этапом способствующим перспективному развитию и росту нашей компании.